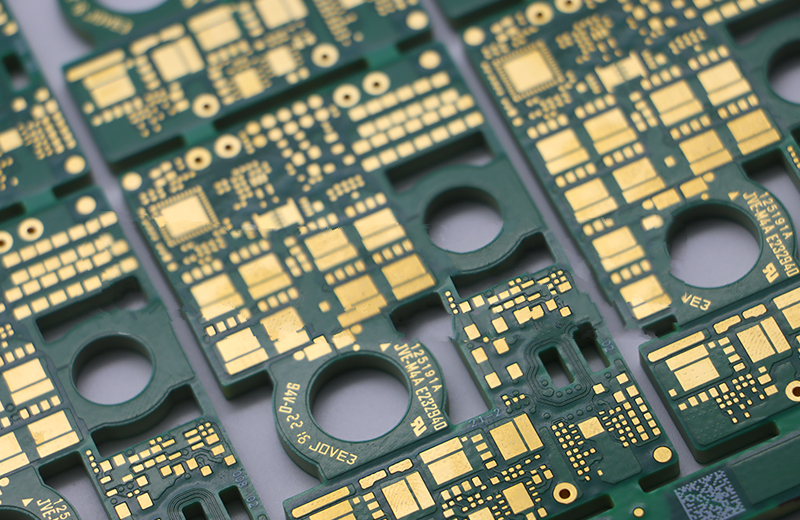

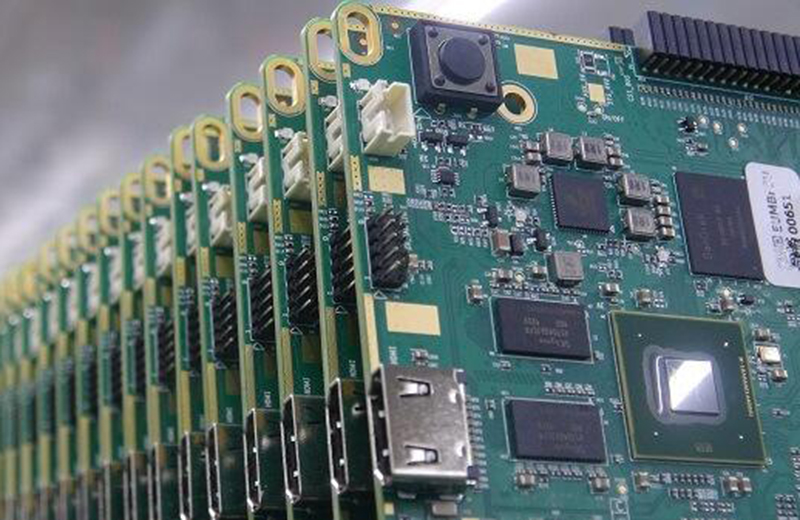

在PCB(印制电路板)制造领域,金手指设计因其在高可靠性数据传输中的关键作用而广泛应用于内存条、显卡、网络接口卡等电子设备中。金手指板的设计与制造要求极高精度和严格的工艺控制,任何微小的失误都可能导致成品失效,从而增加成本并影响产品性能。

本文将以一个实际案例——金手指板内层铜皮在斜边处露铜的问题进行深入分析,并探讨其原因及相应的改善措施。

一、案例背景

近期,在某PCB生产线上,发生了一起因金手指板设计与制造流程不匹配导致的品质问题。具体表现为,在进行斜边处理工序时,发现部分金手指板的内层铜皮在斜边区域外露,这直接导致了这批板子的报废,对生产效率和成本造成了严重影响。

二、 原因分析

1、菲林设计疏忽:问题的核心在于菲林(即光绘底片,用于电路图形转移)设计阶段未充分考虑到金手指板的特殊性。金手指板通常需要进行斜边处理以确保良好的插拔性能和电气接触性,但该批次设计时未将斜边工序的参数纳入考虑范围,导致内层铜皮布局未能合理避让斜边区域。

2、工艺流程沟通不畅:从设计到制造的转换过程中,对于特定板型(如金手指板)的特殊要求沟通不足,使得制造部门在未完全理解设计意图的情况下进行生产,这也是导致问题发生的重要原因。

三、改善措施

为避免此类问题再次发生,需采取以下针对性的改善措施:

1、制作菲林前的全面审查

- 面审阅MI(制造指示文件):在制作菲林之前,工艺工程师必须仔细阅读和理解MI的每一项内容,确保对板子的类型、尺寸、层数、特殊工艺要求等基本信息有全面的把握。特别是对于金手指板,应特别注意其特有的斜边加工需求。

2、 设计规则调整

- 内层铜皮避让计算公式应用:根据提供的公式 `A=(斜边上限值-第1、2厚度/tga)+(10--20MIL)`,其中`a`为斜边角度,来精确计算内层铜皮在斜边区域的避让距离。这要求设计人员在设计初期就将这一计算融入到PCB布局中,确保内层铜皮与斜边有足够的安全间距,避免后续加工中的露铜现象。

3、加强跨部门沟通

- 建立专项沟通机制:设立专门的项目会议或采用数字化工具,确保设计、工程、生产和质量控制等部门之间关于特殊工艺要求的信息准确无误地传递。对于金手指板这类高要求产品,应特别强调其工艺特点,确保各环节人员对其有清晰的认识。

四、 工艺验证与培训

- 实施工艺验证:在新设计或修改设计后,进行小批量试产并严格检验,确保所有工艺步骤,包括斜边处理,都能满足设计要求。

- 员工培训:定期对生产线员工进行特殊工艺培训,特别是针对金手指板的加工细节,提高员工对工艺敏感性的认识,确保每个人都能够按照最优化的流程操作。

通过上述措施的实施,可以有效预防金手指板在生产过程中出现的内层铜皮露铜问题,提升产品质量和生产效率,降低不良率和生产成本。在高度竞争的电子制造行业中,细节决定成败,因此对每一个环节的精细化管理显得尤为重要。